Eriberto Nascimento Leite, directeur de l'exploitation minière à Ferbasa, croit fermement en cette « nouvelle » technologie, pas si nouvelle en réalité. Tous ceux qui ont passé des radiographies ou subi les contrôles de sécurité dans les aéroports connaissent bien cette technologie. Au demeurant, elle était encore totalement nouvelle à l'industrie minière il y a dix ans. Eriberto explique que la technologie SBS fait toute la différence pour Ferbasa ; elle permet à l'entreprise d'éviter les traitements inutiles en séparant la matière de moindre qualité de la matière de haute qualité avant le traitement métallurgique.

Avec le tri assisté par capteurs, plus besoin de traitement supplémentaire. Ainsi, les particules qui ne sont pas économiquement viables sont éliminées du process en amont. On parle alors de pré-séparation des résidus miniers. La pré-séparation des résidus miniers précède le broyage qui est un process très énergivore. Seules les matières de valeur sont soumises à ce process avant de passer aux étapes de concentration suivantes.

L'enrichissement porte sur une diversité de méthodes et de process qui visent à augmenter la concentration de minerais spécifiques par le biais de méthodes physiques et chimiques. Dit simplement, la pré-séparation des résidus miniers améliore la productivité globale d'une usine de traitement des minerais. Chez Ferbasa, l'utilisation de la technologie de tri assisté par capteurs a permis d'augmenter la production tout en réduisant les coûts des process ultérieurs tels que le broyage et l'utilisation de produits d’alimentation, comme les réactifs.

Lorsque critères environnementaux, sociaux et de gouvernance (ESG) riment avec tri assisté par capteurs

« Aujourd'hui, la technologie de tri assisté par capteurs aide Ferbasa à adopter des pratiques ESG, à réduire les déchets, à maximiser l'efficacité de la production et à contribuer à la conservation des ressources naturelles », explique Eriberto Nascimento. De nos jours, ce n'est pas seulement le minerai extrait qui est traité, mais aussi les terrils qui contiennent des quantités considérables de chrome. Le traitement de ces terrils n'est possible que grâce à l'automatisation du process et à ses niveaux de capacité élevés allant jusqu'à 180 t/h. L'enrichissement du terril permet d'augmenter la productivité de la mine. En termes d'utilisation des ressources, il est possible de réduire la consommation d'eau, d'énergie et de réactifs chimiques, principalement parce que le tri assisté par capteurs est un process de séparation à sec, contrairement à d'autres process de pré-séparation des résidus miniers tels que la séparation à milieu dense (DMS).

De la curiosité à la réalité : retour aux origines

Ferbasa a toujours utilisé un process de pré-séparation des résidus miniers dans le but de séparer le minerai en morceaux qui a une teneur élevée en chromite, du minerai à faible teneur qui est acheminé vers l'usine de concentration. Cependant, ce process de séparation était manuel. Bartolomeu Fonseca, ancien responsable du traitement chez Ferbasa, est tombé sur un article présentant la technologie de tri assisté par capteurs de STEINERT. En 2012, il a préparé de la matière qu'il a envoyée pour des tests au centre d'essais et de développement de STEINERT en Allemagne, lesquels tests se sont révélés concluants.

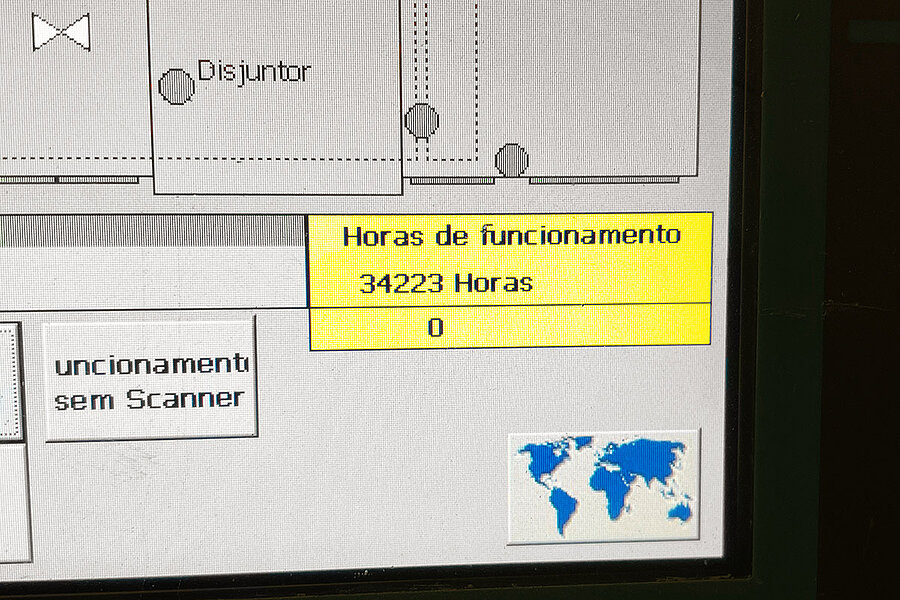

Le premier système de tri, STEINERT XRT, est toujours en service – après 34 000 heures de fonctionnement

Il y a dix ans, lors de l'installation des premiers équipements, les employés de Ferbasa étaient sceptiques quant à leur capacité à supporter les conditions difficiles de la mine. C'est pourquoi STEINERT Latinoamericana, une filiale de l'entreprise allemande STEINERT GmbH, a proposé un « accord d'essai avant achat ». Au fil des ans, le niveau élevé de durabilité des équipements a été vérifié : la première unité est d'ailleurs toujours en service aujourd'hui et comptabilise 34 000 heures de service. « De mémoire, l'adoption de cette technologie ne fût pas aisée, mais j'ai décidé d'aller de l'avant parce que j'étais convaincu qu'elle pouvait être efficace. Aujourd'hui, je suis à la retraite mais je suis très fier de l'héritage que j'ai laissé à l'entreprise », déclare Bartolomeu Fonseca. « J'avais le soutien total du directeur des mines de l'époque, Wanderley Lins, mais il était de ma responsabilité de m'assurer du fonctionnement de la technologie. »

Coup de pouce important de STEINERT Latinoamericana avec son propre centre d'essais

En 2014, lors de la mise en service du premier système de tri, STEINERT XSS-T, nous avons rencontré de nombreux obstacles – comme c'est souvent le cas dans les projets d'innovation. Cependant, étant donné que STEINERT GmbH avait déjà établi sa filiale Latinoamericana à Belo Horizonte et employait des techniciens de service après-vente pour aider à l'installation, STEINERT Latinoamericana a entamé un partenariat avec Ferbasa.

Le partenariat de STEINERT avec d'autres entreprises a été primordial pour le développement de nouvelles solutions et technologies, contribuant à l'évolution de l'industrie et à la préservation de l'environnement. En outre, l'entreprise investit sans cesse dans la recherche et le développement pour continuer à offrir des solutions toujours plus efficaces et durables.

Elle dispose actuellement d'une équipe de 30 collaborateurs au service de plusieurs clients de l'industrie minière en Amérique latine, ainsi que d'un centre d'essais situé à proximité du bureau brésilien, ce qui permet de réaliser des essais de manière plus pratique et plus efficace pour les clients locaux.

D'un système de tri assisté par capteurs à six, en seulement cinq ans

Ferbasa a mis son premier équipement en service en 2014. En 2019, l'entreprise disposait déjà de six unités installées pour le traitement des stocks de minerais bruts et de terrils à faible teneur.

La production bénéficie de la flexibilité des systèmes de tri qui génèrent des déchets, des minerais pré-enrichis et des minerais de qualité supérieure. Les capacités de traitement vont jusqu'à 120 t/h pour les particules de 1 à 3 pouces, et jusqu'à 180 t/h pour les particules de 2 à 5 pouces. En termes de tailles traitées, la combinaison de capteurs permet de séparer des particules jusqu'à 5 pouces ; cette caractéristique exceptionnelle renforce la robustesse et l'efficacité de l'équipement pour la détection et l'éjection de particules extrêmement grossières. Au total, l'on obtient jusqu'à 90 % de récupération et une amélioration jusqu'à 1,5-3 fois les niveaux d'alimentation.

Actuellement, Ferbasa utilise la technologie de tri assisté par des capteurs pour traiter 100 % de son minerai brut, à l'aide de deux unités de STEINERT – le STEINERT XSS T et le STEINERT KSS | XT L – dans un process en deux étapes. La première étape consiste à rejeter les déchets et la seconde à produire des minerais pré-enrichis et de haute qualité. Le minerai de haute qualité répond aux spécifications de contenu et est envoyé à l'usine métallurgique, tandis que le minerai pré-enrichi est envoyé à une autre usine pour suivre d'autres procédés de concentration. En outre, cette technologie est appliquée au traitement des terrils de faible teneur en utilisant deux unités STEINERT KSS | XT L en deux étapes pour séparer les déchets, les minerais pré-enrichis et les minerais de haute qualité. Par conséquent, les terrils à faible teneur sont traités d'une manière économiquement viable et avec des gains élevés en termes de durabilité.

À propos de la technologie

STEINERT a développé un concept unique de combinaison de capteurs appelé « tri multi-capteurs » ou STEINERT KSS. Le système de tri STEINERT KSS applique ce concept en combinant le capteur à transmission de rayons X avec trois autres options de capteurs supplémentaires (induction, laser 3D et couleur).

À propos de STEINERT Latinoamericana Ltd.

STEINERT Latinoamericana est une filiale à 100 % de STEINERT GmbH et est située à Pedro Leopoldo, Minas Gerais, Brésil. Elle dispose actuellement d'une équipe hautement qualifiée, d'un laboratoire d'essai et

d'une assistance technique pour répondre aux demandes de l'ensemble de l'Amérique latine. En outre, les équipements de STEINERT sont utilisés dans plusieurs régions, notamment au Brésil, au Pérou et au Chili.